非金属材料の重要な要素としてのセラミック材料は、良好な機械的性質および電気化学的性質、低い熱伝導率、コンパクトで均一な構造、耐摩耗性および耐食性などのような非常に魅力的な性質を多数有する。

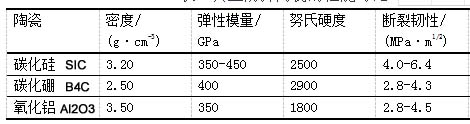

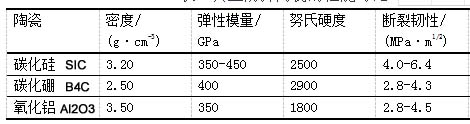

セラミック材料の複雑な環境における高い比剛性、高い比強度および化学的不活性、ならびに金属材料の低い密度、高い硬度および高い圧縮強度は、それを装甲システムの用途において非常に有望なものにしており、広く用いられてきた。防弾服、車両、航空機、その他の装備品の保護装甲に使用されています。

セラミック材料の防弾原理

金属材料は塑性変形によって弾頭のエネルギーを吸収することができますが、セラミック材料は脆い材料として、その塑性変形はほぼ0です。したがって、大きな弾頭の衝撃の下では、セラミック材料は主にマイクロ粉砕プロセスを通じてエネルギーを吸収します。最初の衝撃段階、侵食段階と変形と破壊段階に大別されます。装甲セラミック表面は弾頭を不動態化することができます、そして表面は小さくて硬い粒子に粉砕されます。鈍い発射体が深く進み続けると、装甲セラミックは破片の層を形成し、材料内部の引っ張り応力がセラミックを破壊させ、残りのエネルギーがバックプレートに吸収されます。セラミックのエネルギー吸収能力は、セラミックの硬度と弾性率に関係しています。一般に、弾道品質係数は、セラミックの弾性抵抗を包括的に測定するために使用されます。

(式中、eは弾性率、hは硬度、ρは密度です。)

セラミックの弾性率と硬度が大きいほど、密度が小さく、セラミックの運動エネルギー吸収容量が強い、すなわち防弾性能が優れていると結論付けることができた。

防弾防具のジェミニ

要するに、セラミック材料の高い硬度はそれが弾頭を不動態化するかさらには破断することによって高速弾頭のエネルギーを吸収することを可能にします。一方、セラミック材料はそれらを理想的にするスチールの半分以下の密度を持ちます。可動装甲および個人用保護具として。

炭化ケイ素 そして 炭化ホウ素 セラミックは防弾装甲の分野で長い間使用されてきました。炭化ホウ素セラミックは、1960年代に飛行機のパイロットの座席に適合する防弾チョッキを設計するために最初に使用されました。その後、防弾セラミック複合装甲はセラミックパネルと複合材料バックプレートで構成されます。

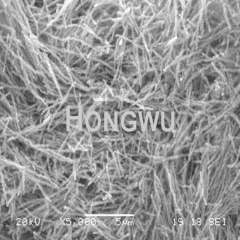

炭化ホウ素は強力な共有結合化合物であり、共有結合は最大93.9%であるため、低密度、高強度、高温安定性および良好な化学的安定性という特徴を有する。ダイヤモンドや立方晶窒化ホウ素よりも製造が簡単で安価です。炭化ホウ素と同様に、炭化ケイ素は高温で強力な共有結合および高強度の結合を有し、それは炭化ケイ素セラミックに優れた強度、硬度および耐摩耗性を与える。

防弾材料として、それは防弾性能を有するセラミックブロックになるように粉末にしそしてそれらをブロックに燃焼しそしてそれから装備することができる完成品にさらに他の成分と一体化することである。

炭化ケイ素と炭化ホウ素の両方のセラミックは低密度であることがわかりました。一般的なアルミナセラミックの密度は約3.5g / cm -3、炭化ケイ素とホウ素カーバイドの密度はそれぞれ3.2g / cm -3と2.5g / cm -3です。炭化ケイ素および炭化ホウ素材料は、軽量の可動装甲の傾向において固有の利点を有することが分かる。

弾性率、約350 gpaのアルミナセラミックの弾性率、および約360 gpの間の弾性率の上海研究所による反応焼結炭化ケイ素セラミックを使用した、約400 gpaの炭化ケイ素および炭化ホウ素材料の弾性率各国は同じ反応を使用して焼結炭化ケイ素の弾性率は430 gpa.以上に達することができますそれは3つの主要な装甲セラミック材料は高弾性率の特性を持っていることがわかります。

硬さの観点では、炭化ホウ素> 2。炭化ケイ素>アルミナ炭化物と比較して、超硬合金材料の製造への鍵としての炭化タングステン材料は、タングステンカーバイドの2倍、タングステンカーバイドの密度の1/5、強度は1400です。落下しないようにする。

耐摩耗性の観点では、炭化ホウ素> 2。炭化ケイ素>中南大学の粉末冶金研究所によって測定されたデータによると、アルミナセラミックの耐摩耗性はマンガン鋼のそれの266倍と高クロム鋳鉄のそれの171.5倍である。これは硬度におけるセラミック材料の性能を示している。耐摩耗性は耐摩耗性鋼やステンレス鋼よりはるかに高いです。

他の性能、高温熱安定性の炭化ホウ素はアルミナと比較して独特であり、その熱膨張係数は500℃でそれの1/2であり、熱伝導は非常に高いほぼ一桁、そして熱のためのほぼ20倍耐衝撃性しかし、その弱い破壊靭性、低引張強度、脆性破壊の傾向がある、引張応力によるセラミックの破損を克服するために、セラミックパネルと複合材料バックボードボンディングセラミック複合ターゲットで作られている必要があります。小片に配置されたセラミックパネルを複合材料の裏板と結合することによって作られるので、セラミックパネル全体が壊れるのを回避することができ、そして発射体が侵入したときに1つの装甲片のみがつぶれる。

軽量で高効率の装甲システムの開発に伴い、防弾セラミックの利点がますます顕著になっています。防弾材料と防弾材料の二元スターとして、炭化ケイ素と炭化ホウ素にはまだ改善の余地があります。

日本語

日本語 English

English français

français Deutsch

Deutsch русский

русский italiano

italiano español

español português

português 한국의

한국의 Türkçe

Türkçe

8620-87226359,8620-87748917

8620-87226359,8620-87748917